В прошедшие выходные я закончил токарную часть очередной трости (см. рис. 1).

В этот раз весь стержень цельный, потому что теперь у меня есть удлиннитель станины, и вся деталь помещается между центрами с большим запасом.

И могу сказать, что точить стержень диаметром 25 мм и длиной 900 мм из ясеня - это довольно утомительное занятие. На то есть две причины:

1) Как правило, в древесине камерной сушки есть внутренние напряжения. В доске, от которой я отпиливал брусок-заготовку, они тоже были, причём весьма существенные (сильно зажимало пилу, приходилось расклинивать распил). Так вот, если точить сразу в чистовой размер, то "освобождённые" напряжения согнут деталь в дугу. Поэтому надо, чтобы напряжения освобождались постепенно; приходится точить за несколько проходов, чтобы на каждом следующем проходе устранять изгиб, возникший на предыдущем проходе. Этот стержень я точил за 4 прохода, в результате удалось получить достаточно прямую деталь.

2) Вибрации. Ясень, наверное, самый противный материал в этом смысле. Он вязкий (что увеличивает усилие резания) и очень упругий (что превращает его практически в пружину). Гораздо более вязкий и гораздо более упругий, чем, например, дуб. В результате приходится точить его на пониженных оборотах (1500 об/мин), потому что на более высоких оборотах (2200 и 3300 об/мин) такой стержень, видимо, попадает в какую-то резонансную частоту, начинает дико вибрировать и вместо гладкого цилиндра получается палка с волнистой поверхностью. Даже на 1500 об/мин приходится бороться с этими волнами (я ставлю люнет по центру, а также придерживаю вращающуюся заготовку рукой во время точения; ну и съём материала при чистовом проходе делаю самый минимальный).

Но зато на выходе - максимально прочное изделие.

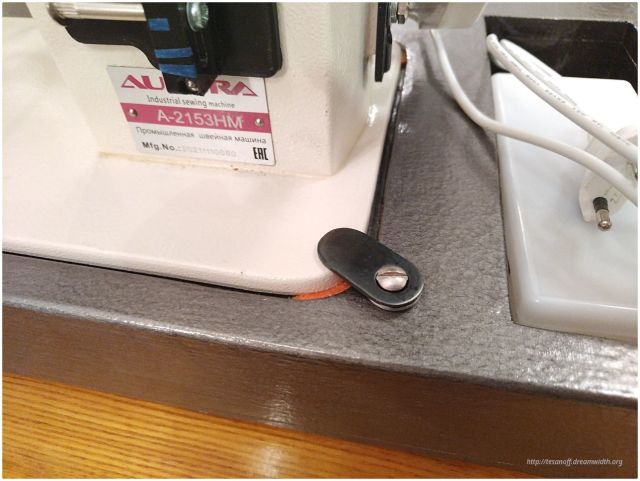

А ещё - мне очень понравилась идея использовать покупные резиновые наконечники для трости. В моём случае - наконечник с внутренним посадочным диаметром 18 мм. Легко надевается, при этом крепко держится и без проблем заменяется на новый, когда старый изнашивается.

Осталось сделать рукоять. Но это уже не на станке.